Special Topics

-

第3回 SDGsクリエイティブアワード

GOLD AWARD受賞第3回SDGsクリエイティブアワード(主催:SDGsクリエイティブアワード実行委員会 共催:札幌市 後援:国連広報センター 外務省 JICA ジャパンSDGsアクション推進協議会)において、当社のSDGsアクションを紹介した動画「中小企業がSDGs?」が最高賞のゴールドを受賞しました。

-

KAIKA Awards 2022 KAIKA賞受賞

一般社団法人日本能率協会開催のKAIKA Awards 2022において、当社の「SDGsアクションの実践を通して行う、社員の、社員による、社員と社会と地球のためのサステナブル経営」の取り組みが、KAIKA賞を受賞しました。

-

「Newsモーニングサテライト」が

当社の取り組みを紹介テレビ東京の経済ニュース番組「Newsモーニングサテライト」内の大浜見聞録で当社のSDGsに関する取材を受け、番組で取り組みが紹介されました。

-

東北地域カーボン・オフセットグランプリ

東北支援賞受賞J‐クレジット東北地域推進協議会(事務局:東北経済産業局)による令和3年度「東北地域カーボン・オフセットグランプリ」において、CITE JAPAN 2021に出展した「CO2排出量ゼロブース」が、 東北支援型カーボン・オフセット部門・東北支援賞 を受賞しました。

-

経産省「市場形成力ガイダンス」に

取り組みが掲載経済産業省の「社会課題解決でビジネスを創る経営の手引き」においてルール形成型市場創出パターンの業界コンセンサス形成による新たな「モノサシ」開発の企業事例として、当社のフェアトレード天然ゴムの取り組みが紹介されました。

出典:経済産業省ウェブサイト

サステナブルチャレンジ2030

達成状況

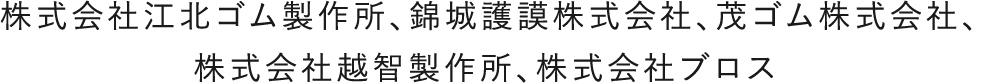

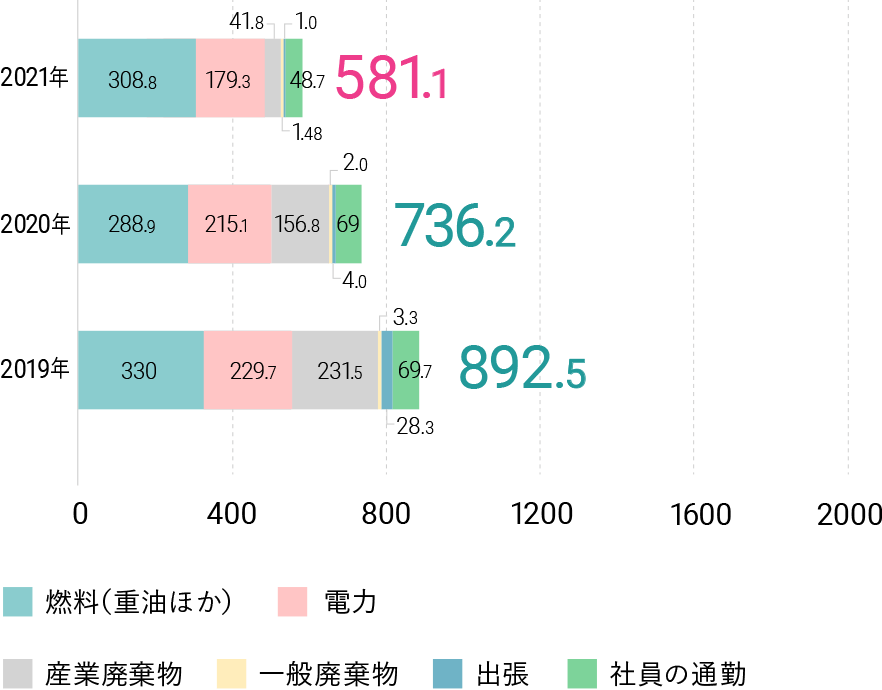

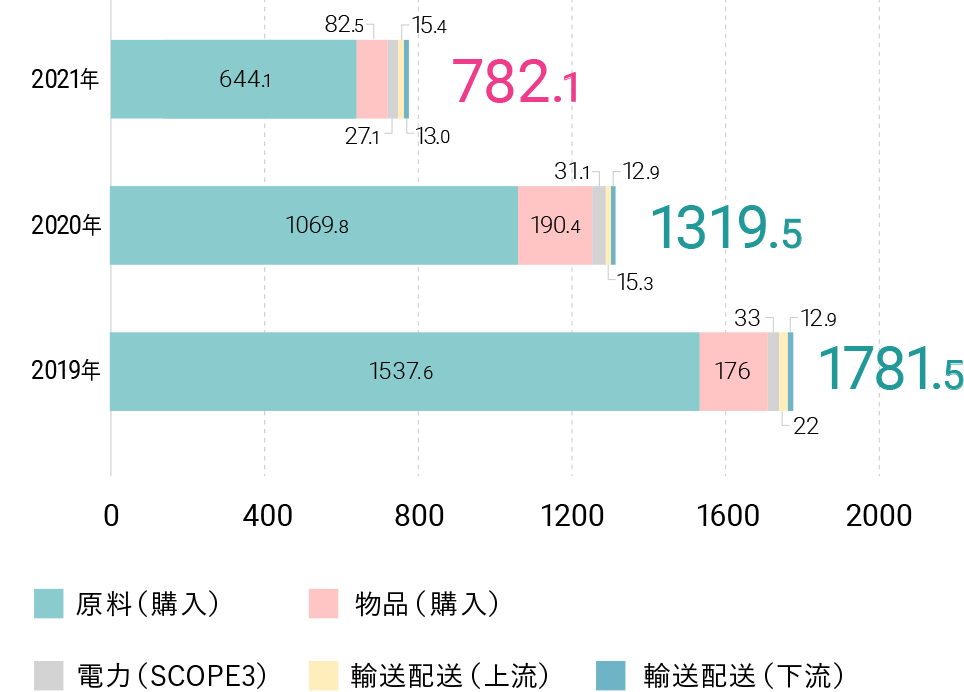

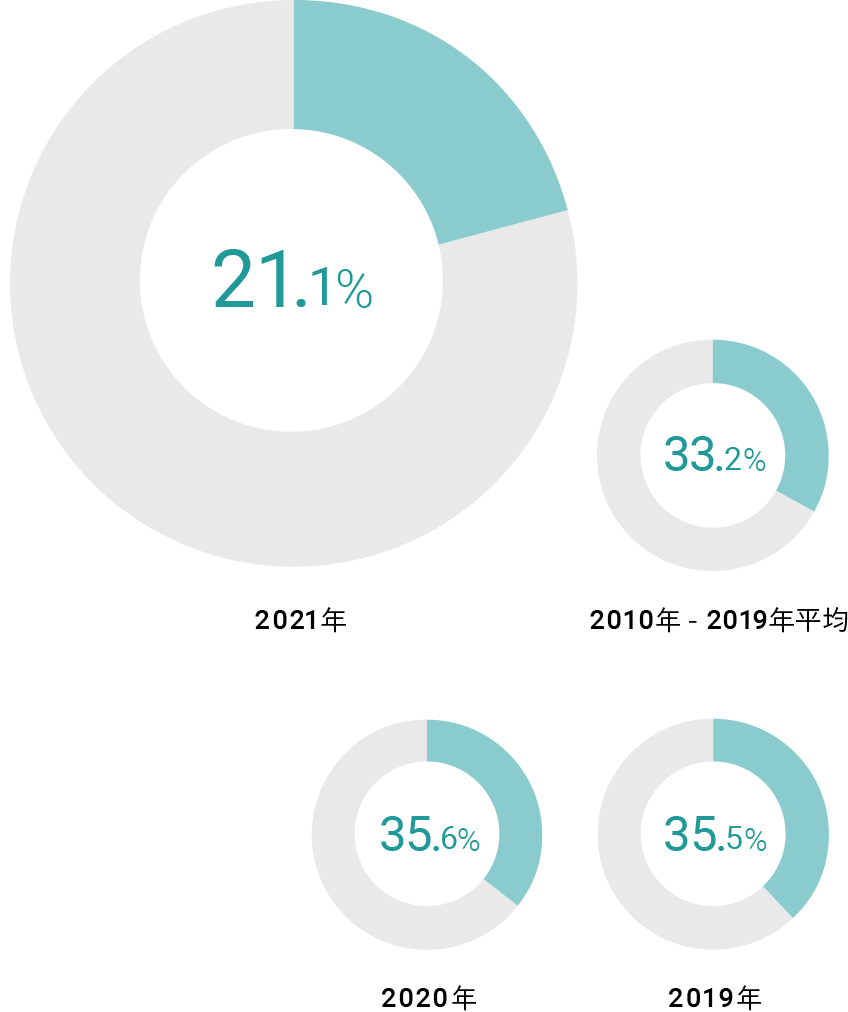

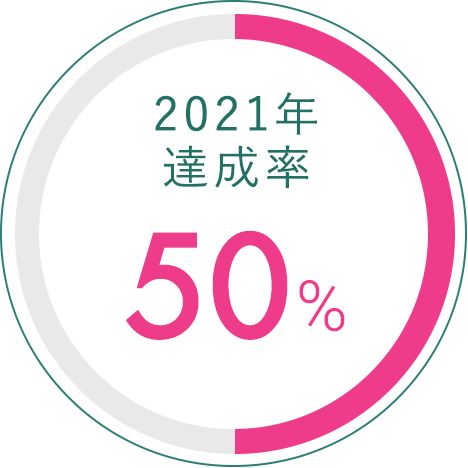

CO2排出量

2030年までの目標 スコープ1、2のCO2排出量実質ゼロに

2021年は新型コロナウイルスの影響による生産量、活動量の減少に伴い、CO2排出量もさらに減少しました。

今後も再生可能エネルギーへのシフト、製造方法の改善、廃棄物の削減、業務のデジタル化、省エネ施策などにより、CO2排出量ゼロを目指します。

※Scope1排出量(直接排出)+Scope2排出量(間接排出) +Scope3排出量のカテゴリー5,6,7の排出量合計です。

※今回よりCO2排出量の算出方法を変更しましたので、2020リポートと若干の相違があります。

※達成率=太陽光発電によるCO2削減量÷(2021年CO2排出量+太陽光発電によるCO2削減量)

※つくば事業所年間太陽光発電量169,694 kWh*= CO2排出削減量75.9t- CO2 *1月〜10月分は2013-2017年平均による推定値より計算(以降測定機器故障のため)

※ここに示しているCO2排出量は、温室効果ガス(GHG)のCO2 e= CO2換算排出量です。

(Scope3)(単位:t-CO2)

主な取り組み

- つくば工場の使用電力のグリーン電力化についての検討をはじめました。

- 本社、つくば工場の照明のLED化を進めています。

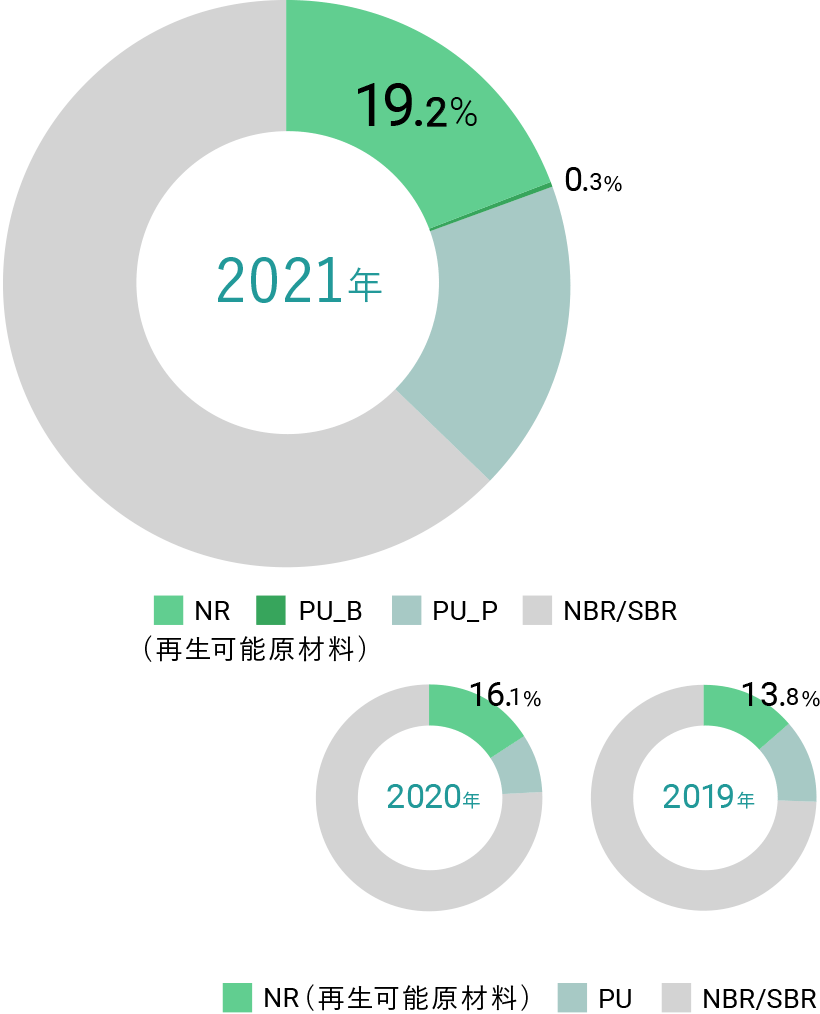

再生可能原材料比

2030年までの目標 再生可能原材料比を50%に

2021年も新型コロナウイルスの影響で生産量は回復していないものの新製品の発売などの効果が現れ、再生可能原材料の割合が増えました。

※NRは天然ゴム、PU_Bは植物由来のポリウレタン原料、PU_Pは石油由来のポリウレタン原料、NBR(アクリロニトリル・ブタジエンゴム)、SBR(スチレン・ブタジエンゴム)は石油由来の合成ゴム原料です。

主な取り組み

- 石油由来原料を10〜90%削減できるユキロンRPを積極的にプッシュしました。

- 植物由来原料を混合したポリウレタンを開発し、市場ローンチの準備を整えました。

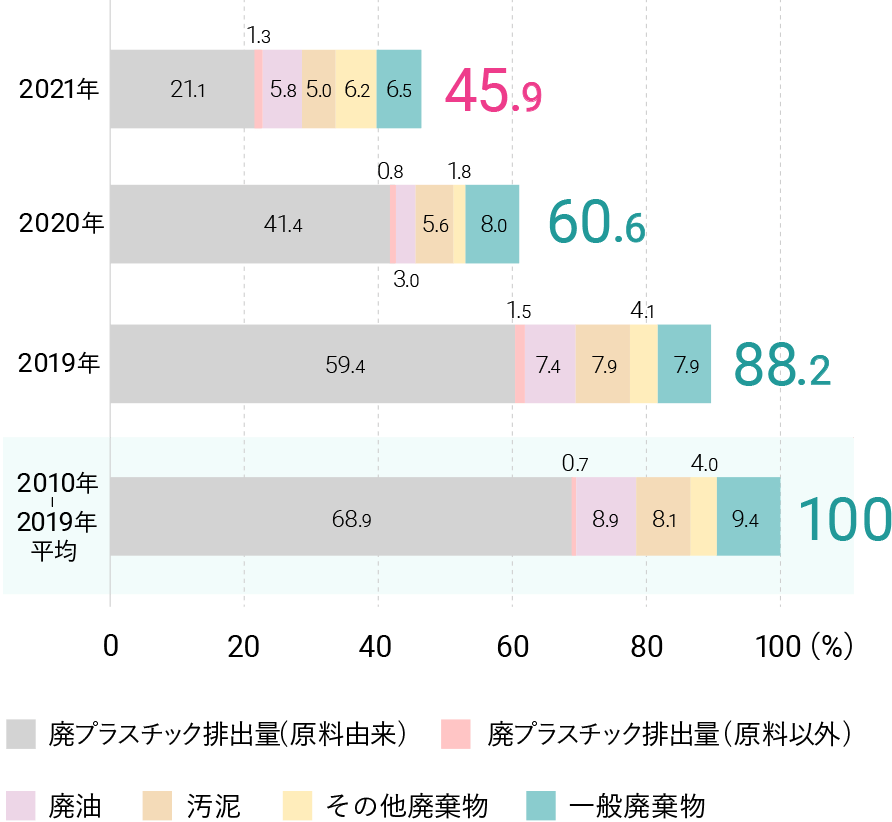

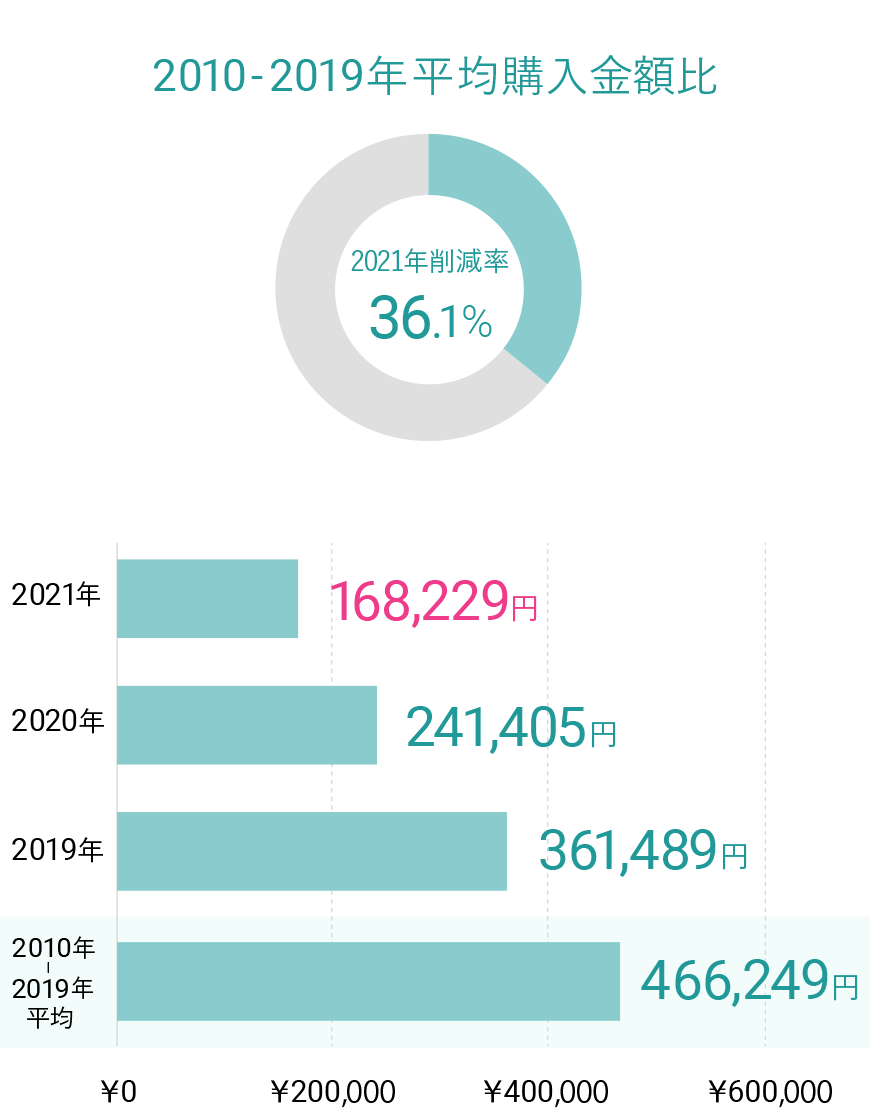

廃棄物

2030年までの目標 全行程での廃棄物を50%に ※2010-2019年平均(131.1トン)比

2021年は新型コロナウイルスの影響による生産量減少により、廃棄物も大きく減り、見かけ上は目標を達成しました。しかしながら、あくまでも特殊条件によるものなので、生産量が回復しても廃棄物が大きく増えないように、リサイクルなどによる廃棄物低減に取り組む予定です。

(2010-2019年平均廃棄物量を100とした割合)

※産業廃棄物=廃プラスチック排出量(原料由来 / 原料以外)+廃油+木くず+汚泥

※廃プラスチックサーマルリサイクル比率=

廃プラスチック排出量(自社サーマルリサイクル分)÷原料由来廃プラスチック排出量全量

(サーマルリサイクル分を除く)

その他廃棄物

※本社オフィス廃棄物は、上記一般廃棄物には含まれていません。

主な取り組み

- 生産時の原材料ロスを減らすために製造適正サイズの見直しをはじめました。

- 原材料の経時劣化によるロスを防ぐため、原材料の調達方法を改善しました。

- つくば工場⇔本社間の輸送包装については原則紙袋の使用を禁止し

繰り返し使用できる輸送袋に変更しました。

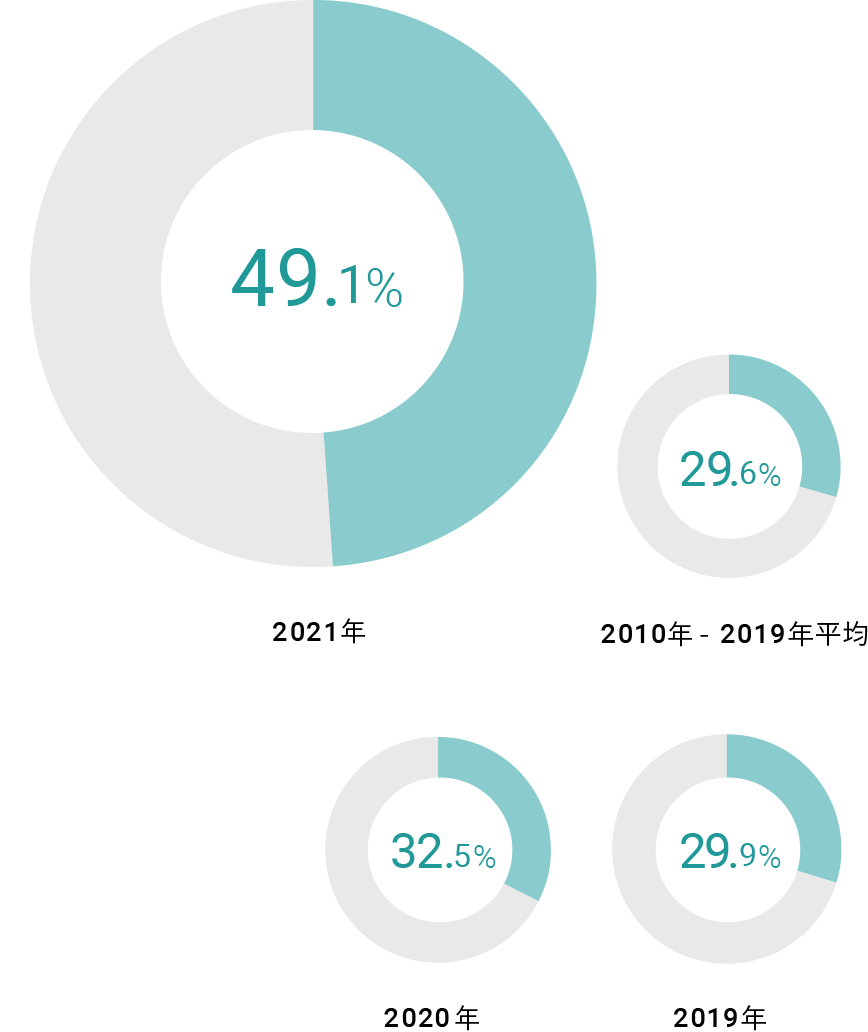

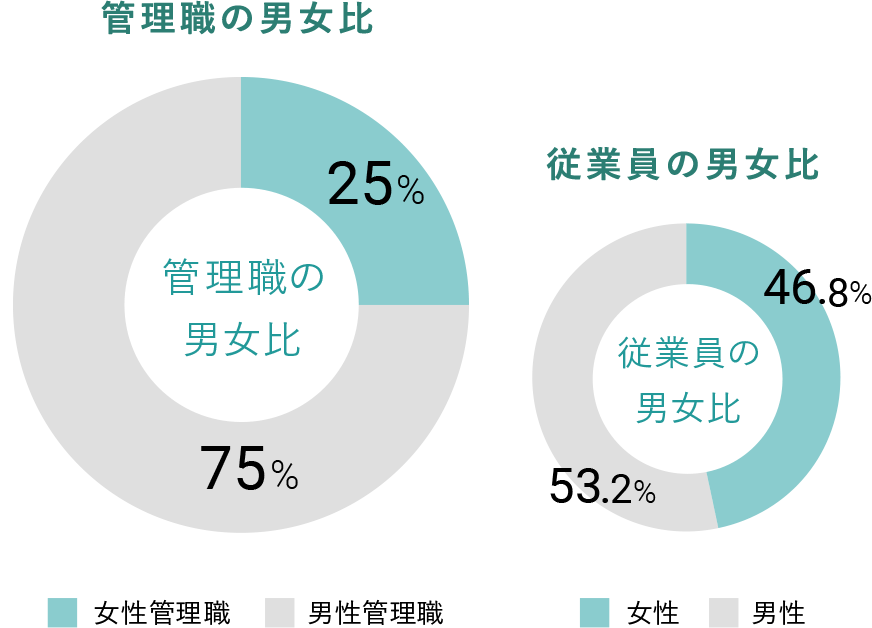

女性管理職

2030年までの目標 女性管理職50%に

主な取り組み

- 社内アンケートで、「女性管理職を増やすには」「女性が働きやすい職場とは」といった意見を募り、

議論をはじめました。 - 新たに3名の女性社員を迎えました。

フェアトレード天然ゴム

2030年までの目標

日本で流通する天然ゴムを

100%フェアトレードに

当社お取引先3社の製品パッケージ、HPでフェアトレード天然ゴムマークを使用していただきました。

さらに他のメーカーでの採用も決定しています。

海外顧客においても趣旨に賛同を得られ、5社でフェアトレードNR使用製品を採用いただきました。

-

ジャパン・オーガニック株式会社様HPより -

Photo : 株式会社シャロン様

| STEP 1 | 雪ヶ谷化学が扱う天然ゴムを全てフェアトレード調達し、業界内外に必要性を発信する |

|---|---|

| STEP 2 2021年達成 |

フェアトレード天然ゴムマークを複数社が使用し、化粧品業界および他のゴム製品でフェアトレード天然ゴム使用を発信する企業が増える |

| STEP 3 | フェアトレード天然ゴムマーク使用企業が10社を超え、化粧品業界および他のゴム製品でフェアトレード天然ゴムの認知と理解が高まる |

| STEP 4 | タイヤを除いた国内生産品におけるフェアトレード天然ゴムの使用率が10%を超える |

| STEP 5 | タイヤを除いた国内生産品におけるフェアトレード天然ゴムの使用率が30%を超える |

| STEP 6 | タイヤを除いた国内生産品におけるフェアトレード天然ゴムの使用率が50%を超える |

| STEP 7 | タイヤを含めた国内生産品におけるフェアトレード天然ゴムの使用率が30%を超える |

| STEP 8 | タイヤを含めた国内生産品におけるフェアトレード天然ゴムの使用率が50%を超える |

| STEP 9 | タイヤを含めた国内生産品におけるフェアトレード天然ゴムの使用率が75%を超える |

| STEP 10 | 日本で生産される製品に使用される天然ゴムがすべてフェアトレード天然ゴムになる |

主な取り組み

- 前年に続き、現地スタッフが実際に農園に出向き、当社で扱う天然ゴムが児童労働や強制労働がなく、

公正な取引で調達されていることを調査し、フェアトレード天然ゴムであることを確認しました。

趣旨にご賛同いただき、使用を予定、

活動協力していただいている企業のみなさま